- クリアフロー工法とは?

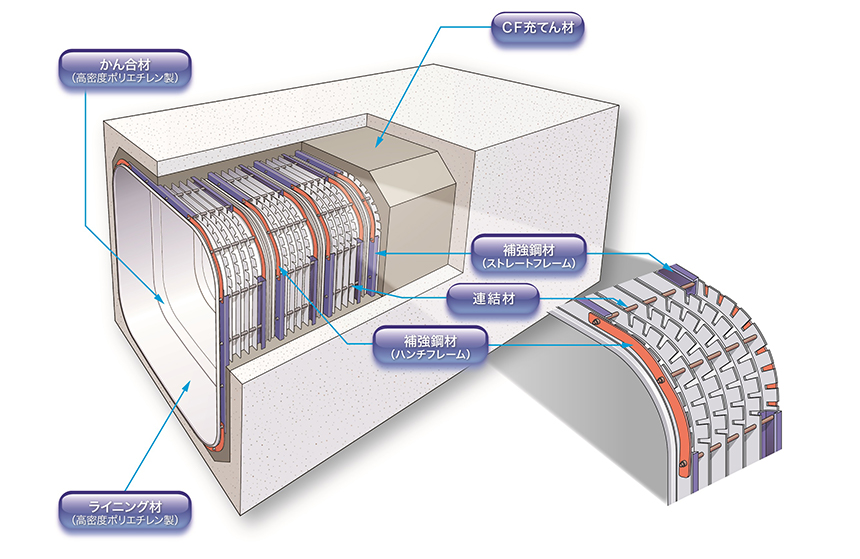

- クリアフロー工法は、高密度ポリエチレン製の帯板状であるライニング材背面に補強鋼材を装着した更生材と、ポリマーセメント系充てん材により既設管と一体化した複合管を築造する、大口径管きょの更生工法です。

-

- 表面部材に補強鋼材を装着させ、さらに、充てん材を注入することにより既設管と一体化させるため、耐荷能力に優れた複合管を築造します。また、補強鋼材を必要に応じて設計できるため、様々な条件に対応した断面設計が可能です。

-

外圧試験結果単位:mm

管種

呼び寸法

または呼び径破壊荷重(kN/m) 破壊荷重比 ① ② ③ ②/① ③/① ③/② 破壊荷重規格値 破壊荷重試験値 複合管の

破壊荷重試験値ボックスカルバート

標準管

□1500×□1500157 314 649 2.0 4.1 2.1 320 698 2.0 4.4 2.2 ボックスカルバート

減肉管

□1500×□1500

(30mm減肉)- 243 - 1.5※1 - - 251 - 1.6※1 - - - 558 - 3.6※2 2.3※2 - 614 - 3.9※2 2.4※2 ヒューム管

C型1種

Φ2000118 153 296 1.3 2.5 1.9 236 350 2.0 3.0 1.5 156 246 1.3 2.1 1.6 ヒューム管

C型1種

Φ2400130 162 325 1.2 2.5 2.0 167 334 1.3 2.6 2.0 157 263 1.2 2.0 1.7 ※1:新管(標準管)の破壊荷重規格値との荷重比です。 ※2:同一仕様で作製した新管試験値との荷重比です。

-

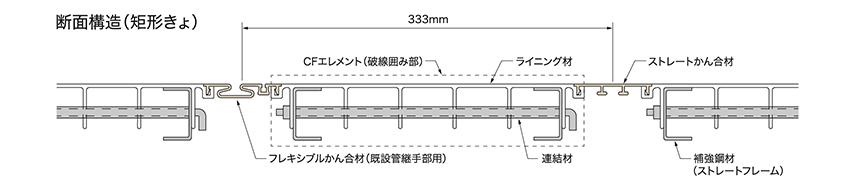

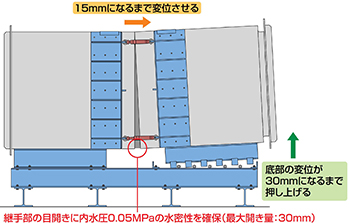

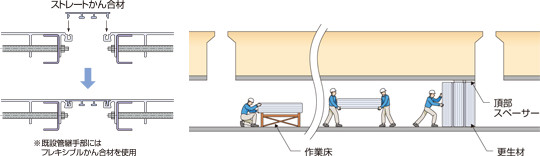

- 既設管継手部付近にフレキシブルかん合材を用いることにより、既設管継手部に地震動等による目開きが生じた場合でも、内水圧0.05MPaの水密性を確保できます。(最大開き量:30mm)

- 既設管継手部付近にフレキシブルかん合材を用いることにより、既設管継手部に地震動等による目開きが生じた場合でも、内水圧0.05MPaの水密性を確保できます。(最大開き量:30mm)

-

- 表面部材は高密度ポリエチレン製であり、「下水道用ポリエチレン管(JSWAS K-14)」と同等以上の耐薬品性および耐摩耗性があります。

- 表面部材の薬品性試験結果

試験液の種類 質量変化度

(mg/cm2)平均質量変化度

(mg/cm2)規格値

(mg/cm2)水

(蒸留水)+0.01 +0.01 ±0.20以下 +0.01 塩化ナトリウム

水溶液

(10%)+0.01 +0.02 +0.02 硫酸

(30%)±0.00 ±0.00 +0.01 水酸化ナトリウム

水溶液

(40%)-0.01 -0.01 -0.01 表面部材は「下水道用ポリエチレン管(JSWAS K-14)」と同等の耐薬品性能を有することを確認しました。

- 表面部材の摩耗試験結果

供試体 摩耗質量(mg) 測定値 平均値 ライニング材 18.0 17.3 16.0 17.8 下水道用硬質

塩化ビニル管48.4 61.7 75.0 61.8 表面部材は「下水道用硬質塩化ビニル管(JSWAS K-1)」よりも摩耗量が少ないことから、更生管は耐摩耗性に優れていることを確認しました。

-

- ライニング材と補強鋼材を一体化することで、複合管としての性能を最大限発揮します。

また、審査証明の開発項目ではありませんが、必要に応じて自由に補強鋼材を設計できるため、最適な管体強度が得られます。

- ライニング材と補強鋼材を一体化することで、複合管としての性能を最大限発揮します。

-

- 表面部材であるライニング材およびかん合材は高密度ポリエチレン製で、耐薬品性・耐摩耗性等の耐久性に優れます。

更生材(CFエレメント)を順次人力で接続して製管するため、専用機材は不要です。また、施工スパン両側の人孔を開口できる場合では、施工スパン中央より両管口に向かって施工できるため、施工期間を短縮することができます。

- 表面部材であるライニング材およびかん合材は高密度ポリエチレン製で、耐薬品性・耐摩耗性等の耐久性に優れます。

-

- 非円形断面(矩形・馬てい形)

1000~5000㎜ - 円形断面

φ2000-φ5000㎜

-

- 継手部の条件

- ① 20㎜以下の段差

- ② 150㎜以下の隙間

- ③ 曲率半径1.3B(B=既設管内幅)の曲率で

製管できる屈曲角以下の屈曲部 - ④ 曲率半径1.3B以上の曲がり部

- 下水供用下の施工(水深:既設管寸法の15%以下かつ30㎝以下、流速:1.0m/sec以下)

- 施工延長の制限なし

-

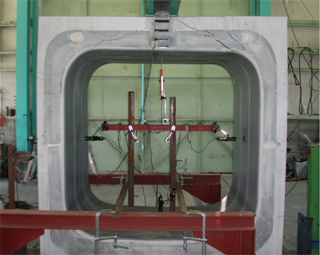

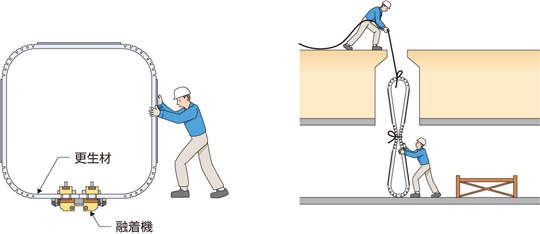

- ライニング材の端部同士を熱融着により接合し、リング状に成形する。

次に、リング成形したライニング材を扁平させ、マンホールから管内に搬入する。

-

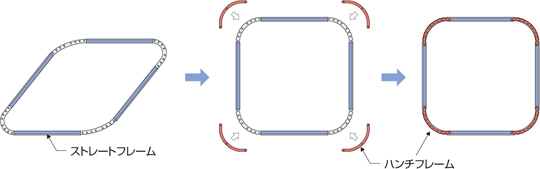

- 管内に搬入したライニング材の融着部にはストレートフレームを、角部にはハンチフレームを装着する。

-

- フレームを接続したライニング材をかん合材により接続し、連続した管体を形成する。

-

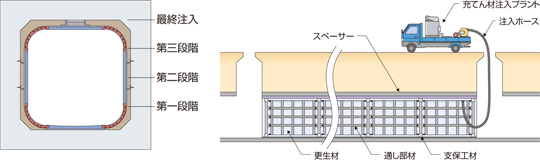

- 接続完了後、管内に支保工を設置し、数段階に分けて充てん材を注入する。